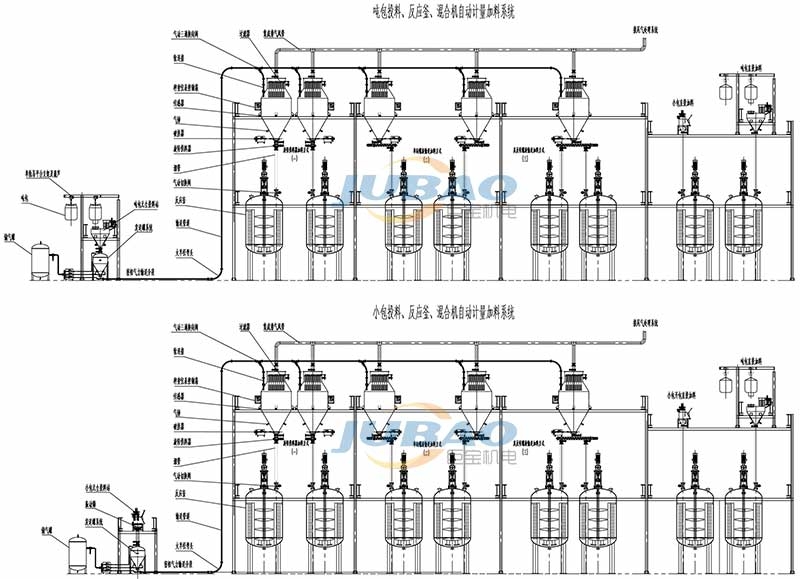

反應釜固體投料配料裝置是一套集成了物料儲存、精確計量、密閉輸送和自動投料功能的系統化設備。它通過控制系統,將來自料斗、料倉或噸袋的固體原料(如粉末、顆粒、片狀物料)自動、準確地送入一個或多個反應釜中。

技術詳情咨詢:186-3909-0355【可根據工況需求定制】

核心組成部分包括:

ü 儲料系統: 噸袋卸料站、小袋投料站、中間料倉、料斗等,用于物料的暫存和緩沖。

ü 計量系統: 高精度稱重模塊(傳感器)、失重式給料機或增重式配料秤,確保投料量的高度精確。

ü 輸送系統: 真空上料機、螺旋輸送機、管鏈輸送機、斗式提升機等,負責物料在密閉管道中的傳輸。

ü 投料系統: 反應釜專用投料口(如卸料閥),實現與反應釜的無塵對接。

ü 控制系統: PLC控制系統,可實現配方管理、流程控制、數據記錄和遠程監控。

根據具體需求和物料特性,反應釜固體投料/上料裝置可分為多種類型,如:

有現貨免費試機出方案186-3909-0355

真空上料機:利用真空負壓原理將物料吸入并輸送至反應釜。具有自動化程度高、投料精確等特點。

投料設備:通過電動葫蘆等小型起吊裝置將包裝袋吊到加料器上方,然后利用物料自身的重力將包裝袋刺破,使物料流入加料器內部。可根據需求進行改良,減少揚塵。

氣力輸送系統:利用氣流的力量將物料從儲存罐輸送至反應釜。具有輸送距離遠、輸送速度快等特點。

無塵投料站----直接對接投加反應釜,粉塵問題的終結者

適用場景:25kg-50kg粉體投料,尤其適合易揚塵的精細化工原料。

核心優勢:

? 全封閉設計:投料倉帶透明觀察窗和負壓吸塵接口,投料時粉塵被控制在倉內,通過連接車間除塵系統集中收集;

? 操作友好:支持手動破袋、手套操作口(避免員工直接接觸物料),部分機型帶振動篩可預先過濾結塊物料;

? 靈活適配:可與反應釜進料口直接對接,或通過軟管連接,避免物料轉移過程中的二次污染。

? 自帶除塵系統,符合GMP要求,粉塵泄漏率降低。

? 可選配振動器或氣錘、活化料斗等裝置,解決流動性差的物料搭橋問題。

? 可定量稱重投加,內置稱重模塊,精度±0.3%--0.5%。

技術詳情咨詢:186-3909-0355【可根據工況需求定制】

真空上料機----通過氣力輸送到反應釜,高要求密閉的自動搬運工

適用場景:對潔凈度要求高的投料,或需長距離輸送的粉體。

核心優勢:

? 全密閉管道輸送:通過負壓氣流將物料從料倉/包裝袋直接"吸"入反應釜,全程無開放式暴露。支持防爆認證

? 精準控量:搭配變頻控制器或稱重模塊,可按設定重量自動投料。

? 防堵塞設計:特殊結構的氣流分布板避免粉體架橋,配合脈沖反吹裝置清理管道。

? 與反應釜系統無縫對接,滿足制藥行業無菌要求。

噸包投料站----噸包物料高效投料的“省力神器”

適用場景:噸包粉體原料投料,尤其適合連續化生產線的高頻次作業。

核心優勢:

? 噸包專用設計:配備電動葫蘆吊裝噸包,底部帶割刀和篩網,拆包時物料直接落入下方密封倉,避免人工搬運和破袋飛濺;

? 防粉塵擴散:倉體頂部連接脈沖除塵器,投料時啟動負壓除塵。

? 連續供料:卸料速度可調,通過螺旋或振動給料器控制卸料量。

? 拍打裝置+振動下料組合,解決結塊物料堵塞問題,提升投料效率。

技術詳情咨詢:186-3909-0355【可根據工況需求定制】

螺旋輸送機----高密度粉/粒料的"穩定傳送帶"

適用場景:顆粒狀或小顆粒粉體的中短距離輸送,尤其適合需要精確控制投料速度的場景。

核心優勢:

? 穩定推送:通過電機驅動螺旋葉片旋轉,將物料沿管道勻速推進,避免氣流波動導致的投料不均;

? 密封性強:全封閉殼體無漏粉點,可水平/傾斜安裝,連接反應釜進料口時無縫銜接;

自動化投料裝置的核心優勢

1. 極致安全,降低風險

減少粉塵飛揚: 全密閉輸送避免粉塵,保護員工健康,預防粉塵爆炸風險。

避免人為錯誤: 自動化系統減少人工干預,從根本上防止投錯料、投錯量等重大質量事故。

符合法規要求: 輕松滿足GMP等對生產環境、職業健康和安全管理的嚴格規定。

2. 精準高效,提升品質

高精度計量: 稱重精度可達±0.3%~0.5%,確保每批產品配方的絕對一致性,穩定產品質量。

大幅提升效率: 自動連續作業,縮短批次時間,7x24小時運行,顯著提高產能。

減少浪費: 精確投料和密閉環境極大減少了物料的殘留、損耗和交叉污染。

詳情技術咨詢電話:186-3909-0355

3. 智能控制,精益管理

配方化管理: 一鍵調用預設配方,靈活適配多品種、批量化的生產模式。

數據可追溯: 系統自動記錄每一批次的投料時間、重量等信息,實現完整的生產數據追溯。

無縫集成: 可與上層生產線系統對接,構建數字化智能工廠。

技術詳情咨詢:186-3909-0355【可根據工況需求定制】

客服1

客服1